5Т реверберациони отпад за топљење алуминијума Ротациона пећ за оловне батерије

Ротациона пећ за топљење

Ротациона пећ је врста високе пећи, чије тело је нагнути цилиндрични контејнер који може да се окреће. Принцип ротационе пећи је да користи ефекат високе температуре и велике брзине редокс за мешање руде и кокса заједно, брзо загревање и топљење у пећи и одвајање метала и отпадне шљаке.

Унутрашњи делови ротационе пећи подељени су на различите области, при чему је горњи слој зона сагоревања, где кокс и кисеоник реагују да би произвели проток гаса високе температуре и високог притиска. Гас тече наниже и улази у зону редукције. Руда и кокс пролазе кроз реакцију редукције у редукционој зони, а метал се редукује. Метал тече наниже дуж бурета пећи и на крају стиже до подручја шљаке, где се одваја од отпадне шљаке.

Ротациона пећ има предности високог производног капацитета и високе ефикасности топљења и може да топи различите металне материјале као што су гвожђе, челик и легуре. У индустрији челика, ротационе пећи су постале једна од главних опреме за производњу челика, која се широко користи у областима као што су производња челика, производња гвожђа и опоравак отпада.

Остаци олова, оловна решетка, отпад од оловних батерија, прилагодљив различитим сировинама.

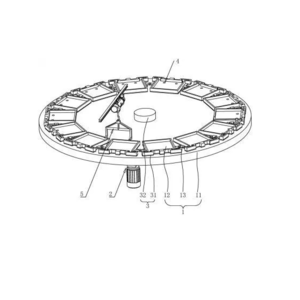

Ротациона пећ за топљење олова састоји се од ротационог носача, ватроотпорне облоге пећи, система за сагоревање, хидрауличког система, система преноса зупчаника и система за одвод димних гасова. И пуњење и пражњење пролазе кроз отвор пећи инсталиран са вратима пећи. Током пуњења и пражњења, врата пећи инсталирана са гориоником могу се отворити. Помоћне машине су опремљене пратећом машином за аутоматско пуњење, аутоматском машином за шљаку (супу) врећу и машином за грабљење шљаке, као и аутоматском машином за ливење и слагање ингота. Преко ове пратеће опреме може се реализовати аутоматски рад целог процеса.

Детаљи укључују:

- Ватростални материјал на бази хром-магнезијума

- горионик ваздух-гориво или горионик на кисеоник или горионик на тешко уље

- Отварање улазних врата преко локалне контролне табле и преко даљинског управљања

- Систем управљања вратима са хидрауличном јединицом;

–Систем ротације 0–1 о/мин са драјвером променљиве брзине (по ВФД)

English

English  Español

Español  Português

Português  русский

русский  français

français  日本語

日本語  Deutsch

Deutsch  Tiếng Việt

Tiếng Việt  Italiano

Italiano  Nederlands

Nederlands  ไทย

ไทย  Polski

Polski  한국어

한국어  Svenska

Svenska  Malay

Malay  বাংলা

বাংলা  हिन्दी

हिन्दी  Pilipino

Pilipino  Türk

Türk  عربى

عربى  Indonesia

Indonesia  norsk

norsk  čeština

čeština  Українська

Українська  Javanese

Javanese  فارسی

فارسی  తెలుగు

తెలుగు  Burmese

Burmese  български

български  Latine

Latine  Azərbaycan

Azərbaycan  Српски

Српски  Esperanto

Esperanto  Afrikaans

Afrikaans  Català

Català  Cymraeg

Cymraeg  Беларус

Беларус  Hrvatski

Hrvatski  Kreyòl ayisyen

Kreyòl ayisyen  Shqiptar

Shqiptar  Bosanski

Bosanski  Кыргыз тили

Кыргыз тили  ಕನ್ನಡ

ಕನ್ನಡ  IsiXhosa

IsiXhosa  Chichewa

Chichewa  Somali

Somali  O'zbek

O'zbek  հայերեն

հայերեն  Sundanese

Sundanese  Malagasy

Malagasy